|

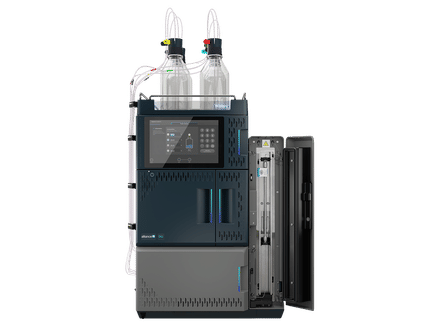

La pintura acrílica es una clase de pintura de secado rápido, en la que los pigmentos están contenidos en una emulsión de un polímero acrílico (cola vinílica, generalmente). Aunque son solubles en agua, una vez secas son resistentes a la misma. Destaca especialmente por la rapidez del secado. Asimismo, al secar se modifica ligeramente el tono, más que en el óleo. La pintura acrílica data de la primera mitad del siglo XX, y fue desarrollada paralelamente en Alemania y Estados Unidos "Látex" es la denominación común de los polímeros obtenidos mediante polimerización en emulsión, y son dispersiones coloidales de partículas muy pequeñas de polímero en un medio continuo. Habitualmente los látex producidos son base agua, que son los normalmente conocidos con ese nombre, si la fase continua es orgánica hablamos de un látex inverso (1).Se pueden obtener látex con diferentes monómeros o con mezclas de monómeros (Copolímeros). Como ejemplo de látex formados por un homopolímero se tiene el de acetato de polivinilo o PVA, el cual es uno de los materiales más antiguamente utilizado en la formulación de pinturas. Un ejemplo de látex obtenidos mediante el uso de dos o más monómeros es el de los látex acrílicos (copolímeros del PVA con poliacrilatos) los cuales se utilizan en una gran variedad de formulaciones de pinturas, recubrimientos y adhesivos. El tamaño de partícula de las emulsiones más habituales es de 50-1000 nm (PM mayor a 100.000). Tiene una viscosidad bastante baja (50 centipoises hasta 130 UK). Generalmente el contenido de sólidos está alrededor del 40-60 %, se ha ido aumentando en los productos para una mayor concentración, dado a que hay grandes cantidades para transportar.(2) Los látex pueden ser aplicados como se mencionó en fabricación de pinturas de arquitectura, pero también en adhesivos para madera (cola vinílica), pinturas para papel, aditivos para cemento y concreto, y últimamente desde hace unos años en modificadores de reología. Producto destacado

Componentes a Utilizar para Formar las Emulsiones:AGUA: Es la fase continua e inerte del sistema, mantiene baja la viscosidad.Es un buen agente de transferencia de calor, lo que es muy útil dado a que la reacción de polimerización es muy exotérmica. Proporciona el medio para la descomposición de los iniciadores, intercambio dinámico de emulsionantes entre las fases y la transferencia de monómero entre las fases. Generalmente se utiliza agua desionizada, la agua sin tratamiento (OSE, pozos, etc.) contiene iones que interfieren en la reacción. EMULSIONANTES: Surfactantes: Un surfactante posee dos extremos de distinta solubilidad. Un extremo, denominado cola, consiste en una larga cadena hidrocarbonada soluble en compuestos orgánicos, no polares. El otro, llamado cabeza, a menudo es una sal de sodio o potasio, soluble en agua. La sal soluble en agua puede ser la sal de un ácido carboxílico o ácido sulfónico. El término técnico para la exhibición química de "personalidades duales" es anfipático. Son compuestos de bajo peso molecular, encargados de formación de miscelas, sitios para la formación de partículas. Si la pintura es una emulsión aceite en agua, se requiere adicionalmente agentes emulsionantes y humectantes de los pigmentos inorgánicos hidrodispersibles. Las pinturas de tipo látex contienen a menudo agentes antiespumantes y preservativos, los que suelen ser surfactantes catiónicos. La fabricación de pintura implica una sucesión de operaciones en las cuales se manipulan dispersiones o emulsiones con sus respectivos surfactantes. Cabe mencionar que una buena comprensión de los fenómenos involucrados es determinante para evitar incompatibilidades y para optimizar el resultado. (3) Coloides protectores: Son compuestos de polímeros de alto peso molecular solubles en agua. Proveen estabilidad coloidal a las partículas en crecimiento, esto es, estabilizan la emulsión rodeando las partículas (no forman miscelas) evitando que estas puedan colapsar.(1) INICIADORES: Son compuestos inestables en agua que se descomponen formando radicales libres de vida media muy corta. Aumentan sensiblemente la velocidad de reacción (no son catalizadores). Transfieren la reactividad a las partículas de monómero iniciando una reacción en cadena. Tipos de iniciadores: • De descomposición térmica: Persulfatos de sodio, sulfato, amonio (el más utilizado es el persulfato de amonio). Peróxidos como BPO (peróxido de dibenzoílo) TBPO (peróxido de di terbutilo), y peróxido de hidrógeno, el más usado por INCA es el peróxido de hidrógeno. • Par redox: La combinación de agentes oxidantes y reductores genera radicales libres a bajas temperaturas. Se utilizan peróxidos orgánicos como oxidantes y compuestos de azufre en bajo estado de oxidación (bisulfito y metabisulfito de sodio) como reductores. INCA no utiliza el par redox como iniciador pero sí para finalizar la reacción en la etapa de agotamiento redox. En los procesos de polimerización, los monómeros utilizados raramente alcanzan conversión completa, por lo que inevitablemente, queda monómero residual en el polímero. La presencia de este monómero no es deseable, debido, entre otros, a su toxicidad (tal es el caso del acrilonitrilo o cloruro de vinilo), u olor desagradable (la presencia de acrilatos y metacrilatos, aún a bajas ppm resulta un gran problema en aplicaciones tales como pinturas de interior), por lo que se hace necesaria la etapa llamada agotamiento redox o post polimerización (4). MONÓMEROS: Son los componentes unitarios que van a formar la cadena del polímero a dispersar. Se clasifican en “duros” y “blandos” según la Tg del homopolímero que forman. La Tg (temperatura de transición vítrea) del polímero es la que determina la temperatura de formación de la película (MFT), y a la vez determinará las características finales del recubrimiento en cuanto a dureza, resistencia al rayado, etc(5).

• Acetato de vinilo (VAM): CH3COOCH=CH2 Fue el primer homopolímero utilizado en emulsión acuosa para la fabricación de pinturas, son polímeros duros que necesitan el agregado de plastificante externo, en la actualidad se usan como copolímeros con monómeros más blandos para lograr las características de flexibilidad y resistencia deseadas. Tg del homopolimerizado es de 30ºC.(6) • Esteres del ácido acrílico (AB, AE, AM, 2EHA) Estructura del ácido acrílico: Esteres como el metil, etil, n-butil y 2-etilhexil acrilato, son utilizados como monómeros “blandos” (Tg de homopolimerizado -80ºC a -50ºC) para copolimerización con monómeros “duros como acetato de vinilo o estireno. • Metilmetacrilato: a pesar de ser un derivado del ácido acrílico este acrilato forma parte de los “duros” también forma copolímeros con los otros mencionados y su Tg de homopolímero es 105ºC • Estireno ( C6H5CH=CH2 ) Estireno es ampliamente utilizado como monómero “duro” ( Tg=107ºC ) en copolimerización de polímeros vinílicos puros, con acrilatos. A pesar de tener buenas propiedades su utilización está más bien circunscripta a pinturas interiores, debido a la tendencia a tomar tonos amarillentos cuando estos látex son expuestos a rayos ultravioletas. • Butadieno (CH2=CH -CH=CH2 ) Es un monómero “blando”, las propiedades fundamentales que otorga es buena resistencia de impacto y a cambios de temperatura. Actualmente INCA no lo utiliza pues se trata de un monómero gaseoso con las consiguientes complicaciones de proceso y manejo en planta que ello acarrea. • Di-butilmaleato CH – COOC4H9 || CH – COOC4H9 Otro monómero “blando” muy usado en copolimerización con acetato de vinilo, forma látex que poseen buenas propiedades de resistencia a humedad, ultravioletas y álcalis.

Estireno - Esteres del ácido acrílico (Polímero estireno acrílico) Acetato de vinilo – dibutilmaleato Acetato de vinilo - Esteres del ácido acrílico

Además de los monómeros principales del copolímero a sintetizar se agregan otros compuestos en menores cantidades que se integran a la cadena polimérica a fin de mejorar distintas características buscadas en el látex. Monómeros estabilizadores: por lo general se busca mejorar la hidrofobicidad del látex con la introducción de sectores polares en el polímero, esto se logra con monómeros que son más polares, por ejemplo ácido acrílico, ácido metacrílico, archilamida, acrilato de sodio. Monómeros reticulantes: se usan para mejorar propiedades mecánicas (dureza y elasticidad) Ej: N-metilol acrilamida, silanos (VTEO) Otros monómeros funcionales: Resistencia a solventes (acrilonitrilo) Adhesión (Wam II) De la selección de los monómeros dependerá la mayoría de las propiedades de la emulsión.

• Biocidas (para preservar la emulsión del ataque de microorganismos) • Antiespumantes (evita que el agregado de los surfactantes produzca espuma excesiva) • Coalescentes (ayudan a la formación del film). En la práctica, la adición de coalescentes reduce la MFT (temperatura de formación del film). El coalescente reduce la Tg del polímero para que éste forme correctamente el film. Después de la evaporación del agua, el coalescente también se evapora, el Tg vuelve a su valor original y mejoran las características físicas de la pintura.

El proceso de Polimerización en EmulsiónEn forma resumida podemos decir que para llevar a cabo una polimerización en emulsión, se disuelve un agente tensoactivo en agua, el cual forma estructuras esféricas llamadas miscelas. Luego se adiciona el monómero (insoluble en agua), del cual una parte se introduce dentro de las miscelas, con otra parte se forman gotitas de monómero dispersas en el medio acuoso y una pequeña parte del monómero disuelto en el agua. Luego se agrega un iniciador soluble en agua, el cual empieza a descomponerse y genera radicales libres, los cuales entran a las micelas hinchadas para reaccionar con el monómero que esta dentro de ellas y así iniciar la reacción de polimerización. Una vez que la reacción de polimerización inicia, a estas micelas se les denomina partículas. Iniciada la reacción, el monómero dentro de las partículas es rápidamente consumido, pero el monómero de las gotas es transferido hacia las partículas para mantener la reacción. La reacción de polimerización termina dentro de una partícula cuando entra otro radical o cuando se transfiere la cadena a un monómero y el nuevo radical generado sale de la partícula

Iniciación Todo el proceso comienza con una molécula llamada iniciador. Este puede ser por ejemplo el peróxido de benzoilo o el 2,2'-azo-bis-isobutirilnitrilo (AIBN). Lo que hace especial a estas moléculas, es que poseen la inexplicable habilidad de escindirse de un modo bastante inusual. Cuando lo hacen, el par de electrones del enlace que se rompe, se separa. Cuando ocurre esta escisión, nos quedamos con dos fragmentos llamados fragmentos de iniciador, provenientes de la molécula original, cada uno con un electrón desapareado. Las moléculas como éstas, con electrones desapareados reciben el nombre de radicales libres. Estos electrones desapareados tratarán de aparearse. El doble enlace carbono-carbono de un monómero vinílico como por ejemplo el VAM, tiene un par electrónico susceptible de ser fácilmente atacado por un radical libre. El electrón desapareado, cuando se acerca al par de electrones roba uno de ellos para aparearse. Este nuevo par electrónico establece un nuevo enlace químico entre el fragmento de iniciador y uno de los carbonos del doble enlace de la molécula de monómero. Este electrón, sin tener dónde ir, se asocia al átomo de carbono que no está unido al fragmento de iniciador. Esto conducirá a la misma situación con la que comenzamos, ya que ahora tendremos un nuevo radical libre cuando este electrón desapareado venga a colocarse sobre ese átomo de carbono. Propagación Este nuevo radical reacciona con otra molécula de etileno, del mismo modo que lo hizo el fragmento de iniciador. De hecho esto no nos lleva a ninguna parte en cuanto al apareamiento de los electrones, ya que cuando esta reacción toma lugar una y otra vez, siempre formamos otro radical. Puesto que seguimos regenerando el radical, podemos continuar con el agregado de más y más moléculas de VAM y constituir una larga cadena del mismo. Las reacciones como éstas que se auto-perpetúan, son denominadas reacciones en cadena.

Terminación Los radicales son inestables y finalmente van a encontrar una forma de aparearse sin general un nuevo radical. Entonces nuestra pequeña reacción en cadena comenzará a detenerse. Esto sucede de varias maneras. La más simple consiste en que se encuentren dos cadenas en crecimiento. Los dos electrones desapareados se unirán para formar un par y se establecerá un nuevo enlace químico que unirá las respectivas cadenas. Esto se llama acoplamiento. El acoplamiento es una de las dos clases principales de reacciones de terminación. Otra forma en la que nuestro par electrónico puede concluir la polimerización es por desproporción.

Procedimientos de producción La forma más elemental de producir la polimerización en emulsión es la llamada en batch, en la cual se agregan al reactor todos los ingredientes desde el comienzo, se mantiene la agitación y refrigeración y así la reacción se lleva a cabo. Pero este procedimiento acarreaba ciertos problemas que van en contra de la buena calidad del producto obtenido; la reacción, al disponer de elevada cantidad de reactivos disparaba su temperatura y se volvía muy difícil de controlar, además el crecimiento de cadena tampoco era fácil de controlar dando pesos moleculares dispersos y demasiado altos para los propiedades buscadas y tamaños de partícula también demasiado grandes, lo que perjudicaba la estabilidad de emulsión. A los efectos de optimizar los procesos y buscando los mejores resultados, en INCA se desarrolló un proceso de fabricación basado en una variante llamada polimerización en batch de acción demorada, en la cual los monómeros son dosificados durante la polimerización (3-5 hs). Se mantiene un % constante de monómero sin reaccionar. Los monómeros pueden agregarse puros o en preemulsión y el iniciador se agrega al principio y/o durante la polimerización según variantes de cada proceso en particular. Esto brinda un mayor control de la temperatura y tamaños de partícula más pequeños y con menor tendencia a coagular.

El mecanismo más utilizado por INCA:• Reacción entre 5-10 % del monómero con 25-50 % del iniciador • Los monómeros se agregan puros o en preemulsión (mezcla estables de monómeros, agua y surfactante) • Etapa: SIEMBRA (65-80ºC) • Dosificación continua del resto de monómero e iniciador • Etapa: POLIMERIZACIÓN (80-85ºC térmicos / 55-65 ºC redox) • Aumento de temperatura y agregado de iniciador • Etapa: AGOTAMIENTO TERMICO (85-88ºC) • Agregado de un par redox • Etapa: AGOTAMIENTO REDOX (55-70ºC)

1- Preparación de preemulsión 2- Preparación del coloide 3- Preparación iniciador 4- Trasiego coloide 5- Siembra / Exotérmia 6- Polimerización 7- Enjuague tanque preemulsión 8- Agotamiento térmico 9- Enfriamiento / Neutralización 10- Trasiego al enfriador 11- Enjuague reactor 12- Enfriamiento 13- Agotamiento redox 14- Enfriamiento 15- Post agregados 16- Filtrado 17- Trasiego a depósito

El proceso comienza con la preparación de la preemulsión de monómero/s, coloide (agua + tensoactivos + coloide protector) y solución de iniciador, en tres tanques diseñados para este fin, (etapas 1,2 y 3). Posteriormente se trasiega al reactor mediante bombas primero el coloide y luego se siembra parte de la preemulsión y de iniciador (etapas 4 y 5). Dándose lugar el inicio de la polimerización. El control de trasiego y siembra se realiza automatizado mediante un “control inteligente” (CCN) funcionando con un PLC (Controlador Lógico Programable) que acciona electroválvulas, bombas, agitadores, flujo de agua refrigerante según lo preestablecido por el proceso al mismo tiempo monitoreando mediante múltiples sondas transductoras de presión y temperatura el progreso de la reacción pudiendo realizar las correcciones necesarias para mantener las condiciones óptimas. Durante la polimerización se da un gran desprendimiento de calor, debido a la gran exotérmia de la reacción, esto hace necesario una adecuada refrigeración del reactor a los efectos de retirar el calor generado y mantener la temperatura estable. Para este intercambio de calor se utiliza un circuito de agua refrigerante el cual realiza el intercambio de calor con el reactor y esa agua es bombeada hacia una torre de enfriamiento, donde cae en forma de lluvia y es atravesada por un flujo de aire a contracorriente, la evaporación parcial sufrida por el agua hace que esta se enfríe y pueda volver a entrar en el circuito par volver a enfriar el reactor. Estas torres de enfriamiento dan resultados buenos siendo muy robusto su diseño y barato su mantenimiento, apenas una limpieza mensual o bimensual y el cuidado del ventilador superior, pero su rendimiento cae en condiciones climáticas de alta humedad, por lo que los sistemas deben diseñarse con cuidado para asegurar su desempeño. Otro factor importante en la polimerización es la presión dentro del reactor, por lo que el sistema además de monitorearlo tiene los dispositivos de seguridad necesarios ante la eventualidad de un incremento imprevisto excesivo. El tiempo de ciclo es fundamental para el rendimiento/tiempo del proceso, por lo cual en INCA mientras se está corriendo una emulsión ya se está preparando el coloide de la próxima, de modo de optimizar al máximo el uso del reactor (7). La etapa de agotamiento térmico (8) ya se describió anteriormente, se aumenta la temperatura de reactor y se agrega más iniciador para bajar lo más posible la concentración de monómero remanente. Luego de finalizado el agotamiento térmico se agregan neutralizador/es (9) y se bombea la emulsión a un enfriador (10), para dejar libre el reactor y enfriarla. Mientras la emulsión se refrigera en el enfriador, ya se comienza el enjuague del reactor para poder reiniciar el ciclo (etapas 11 y 12) Al llegar a una temperatura del orden de los 60º se procede con el agotamiento redox, agregándose los finalizadotes redox al látex (13). Luego se continúa el enfriamiento (14), y finalizado también en esta etapa se pueden agregar algunos otros aditivos (post agregados) (15). Previo al depósito el látex es filtrado, para el cual se utilizan dos tipos de filtros, filtros vibratorios y filtros cerrados o de canasto, la elección depende de las exigencias del producto en cuanto a las necesidades de filtración debido al uso final o al tipo de pintura donde se va a usar, se prefiere someter a las emulsiones lo menos posible a los filtros. La última etapa consiste en trasegar el látex a depósito (17). Las emulsiones son trasegadas mediante bombas de diafragma, para tratar lo mejor posible a los polímeros, otros diseños de bombas pueden generar rupturas en la emulsión, formar grumos que pueden obstruir cañerías y generar problemas en el uso final. Se almacena en tarrinas de 290 kg mediante un sistema automatizado de balanza que al llegar al peso indicado corta la bomba, entonces el operario cambia la tarrina y comienza a llenar nuevamente, también se usa este sistema para llenar camiones-tanque. Aspectos EconómicosICI paints, incorporó en el año 1996, a pinturas INCA S.A., ALBA y Tintas CORAL, con una inversión de 390 millones de dólares. Estas empresas, líderes en Uruguay, Argentina, y Brasil respectivamente, tienen una insuperable imagen de marca en sus mercados. La suma de las tres genera ventas anuales por más de 620 millones de dólares. Con esta adquisición ICI paints se convirtió en la primera en superar los mil millones de litros de venta anual. El grupo cuenta en la actualidad con 200 fábricas con más de 65000 empleados, distribuidas en todo el mundo, superando los 8000 productos y los 15.000.000.000 de dólares en facturación anual. En INCA se fabrican todos los polímeros en emulsión en agua que se consumen en la planta de Argentina (de 300 a 400 toneladas) y una parte importante en Brasil, además se exportan emulsiones para fabricantes en Paraguay y otros países de Latinoamérica. El BROU (Banco de la República Oriental del Uruguay) otorgó en el año 2005 un premio a INCA por el mérito económico de lograr exportaciones por valor de 50 millones de dólares en el período de 2000 al 2005.

Aspectos AmbientalesINCA S.A. ha logrado la certificación UNIT NM – ISO 14001 de su sistema de gestión ambiental, en el mismo están contemplados todos los aspectos ambientales que el funcionamiento de su planta industrial involucra, residuos, efluentes, y emisiones. Se realiza una completa gestión de recursos y desechos, que involucra reciclaje del mayor porcentaje posible del agua utilizada, ahorro de energía, tratamiento de aguas residuales, gestión de los materiales en depósito, gestión de residuos sólidos, sistema de recuperación de solventes volátiles y el debido monitoreo periódico de emisiones y efluentes. El depósito de materias primas está alejado de la planta y los tanques protegidos en cubas de concreto, a fin de evitar que un hipotético problema en la planta afecte estos depósitos y produzca problemas. Además tienen un sistema de contención para evitar que cualquier eventual derrame llegue al riachuelo cercano o contamine la capa freática. Este sistema de contención también involucra todos los senderos por donde circulan los motoelevadores con materias primas. El agua utilizada para el lavado del reactor se reintegra al proceso para minimizar el consumo y la cantidad a tratar. El agua que no se puede reintegrar al proceso es bombeada a un tanque subterráneo, y diariamente se va acumulando, de ahí se bombea a la planta de tratamiento. El tratamiento comienza en dos tanques floculadotes, donde se agrega agentes floculantes (el más conocido es el sulfato de alúmina pero en la actualidad están usando cloruro férrico) y allí se produce la coagulación para separar los sólidos. También pueden realizar separación de sólidos en filtros de arena, que consisten en grandes cubas con fondo arenoso el cual retiene los sólidos. Luego de la separación se separan los barros que van a un sistema de secado por filtro de banda y así se envía a zonas donde la Intendencia de Montevideo tiene depósitos impermeables de acuerdo a las normas. El agua posteriormente es sometida al tratamiento biológico aerobio. La planta de tratamiento biológico consta de un gran aireador con microorganismos que realizan la depuración del contenido orgánico que persista en el agua. Finalmente el agua es clorada en un tanque y utilizada en toda la zona de riego y el excedente a la cañada cercana.

(1) Mendizábal, E.; “Emulsiones y microemulsiones obtenidas mediante polimerización de monómeros y su interés en la vida diaria”; www.ehu.es/reviberpol/pdf/publicados/mendizabal.pdf (2) Muñoz, Roberto; “Polímeros en Emulsión”. En: Visita a Planta Industrial de INCA [diapositivas]; (1°, 2006, Montevideo, Uruguay). Pinturas INCA S.A. ppt. (3) Salager, Jean Louis; “El Mundo de los Surfactantes”, Laboratorio FIRP, Universidad de Los Andes; Venezuela, 1992 (4) “Reducción de monómero residual en látex Poliméricos”; 2 julio de 2006 http://www.plastunivers.com/tecnica/Hemeroteca/ArticuloCompleto.asp (5) “Problemas de los disolventes en el medio ambiente”, 5 de julio de 2006 http://www.plastunivers.com/Tecnica/Hemeroteca/ArticuloCompleto.aspID=3333 (6) Carvalho, S., Nogueira, J.L., “As Características das tintas e as características dos polímeros com que são formuladas", Química e Industria Nº 24 pág. 2-7; mayo de 2005. (7) Sáez, F., “Fabricación de pintura al Látex”, http://www.bolivia-industry.com/sia/sectores/Quimicos/Pintura.html; junio de 2006.

(9) Parrish, M., “Macrogalleria”; http://www.pslc.ws/spanish/emulsion; julio de 2006. (10) Mateo, R., “Monómeros y Polímeros”, QuimiNet; http://www.quiminet.com.mx/ar9/ar_%2513X%25DF%2587%259E%25F0R%25B3.htm enero 2003. (11) Heiberg Phillip, “Entendiendo la Producción de la Pintura en Pequeña y Gran Escala”, VITA; Arlington, Virginia 22209 EE.UU. 1995. (12) CONAMA-RM, INTEC Chile, “Industria Elaboradora de Pinturas”, Santiago de chile, Chile; agosto de 1998. (13) Alarcón D. F., “Reactores y Procesos” http://www.sc.ehu.es/iawfemaf/archivos/materia/00017112.htm; julio de 2006. (14) Austin George, “Shreve’s Chemical Process Industries”, McGraw-Hill International Editions. 1984. |

|

| Este articulo se basa en el articulo Pintura_acrílica publicado en la enciclopedia libre de Wikipedia. El contenido está disponible bajo los términos de la Licencia de GNU Free Documentation License. Véase también en Wikipedia para obtener una lista de autores. |