|

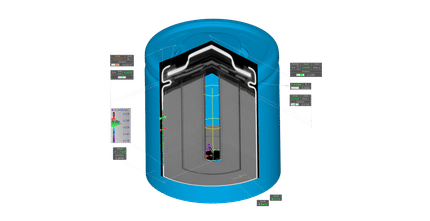

Una acería eléctrica produce acero a partir de un horno eléctrico de arco, partiendo de chatarra principalmente sin necesitar de otras instalaciones propias del proceso siderúrgico integral (baterías de coke, sinterizado y horno alto). La energía empleada para la fusión de la chatarra se logra con un arco eléctrico que se hace saltar entre electrodos que se introducen por la parte superior. La producción en Europa por este medio es del 35% y en España del 75%. Producto destacado

FuncionamientoLa carga del horno eléctrico está constituida de chatarra principalmente. En el baño se lleva a cabo una reacción de oxidación – reducción (proceso redox). Durante la fusión oxidante se elimina el fósforo y durante la reductora el óxido de hierro disuelto en el baño y el azufre. Controlar el tipo de atmósfera en el baño es fácil. El calor se encuentra en la parte superior de la carga, siendo necesario en general usar bobinas electromagnéticas a fin de inducir a una agitación en el recipiente para que el material más frío del fondo alcance la parte superior igualándose de esta forma la temperatura y la composición química. Para generar escoria se añade cal, caliza, etc. El contenido en nitrógeno suele ser elevado debido a las altas temperaturas generadas inmediatamente por debajo de los electrodos (3500 ºC) aunque se mantiene a un nivel aceptable para la mayoría de los aceros. Las ferroaleaciones se añaden tanto al horno eléctrico como en cuchara, siendo este proceso el más adecuado para la fabricación de los aceros especiales. Aunque a veces pueden surgir problemas con el carbono desprendido de los electrodos de alta pureza, cocidos al vacío y de alta conductividad. Su tamaño es de 20-75 cm de diámetro y 1,5-3 m de longitud. Según se van quemando se va añadiendo nuevo electrodo a su extremo opuesto. El arco opera de forma similar sobre una masa fría de chatarra o sobre la superficie del metal liquido. Este hecho y la facilidad de carga del recipiente le convierte en el sistema idóneo para fundir chatarra de baja densidad tales como carrocerías compactas de coches o virutas y desechos procedentes de tornos y talleres mecánicos. Ventajas e inconvenientes frente al alto horno convencionalVentajas

Inconvenientes

Categoría: Siderurgia |

|

| Este articulo se basa en el articulo Alto_horno_eléctrico publicado en la enciclopedia libre de Wikipedia. El contenido está disponible bajo los términos de la Licencia de GNU Free Documentation License. Véase también en Wikipedia para obtener una lista de autores. |

Enciclopedia