Materiales por receta

Kit de polvos para una mayor flexibilidad y diversidad de materiales en la impresión 3D

Anuncios

La fusión por haz de láser basada en polvo (LPPF) es probablemente el proceso de AM más conocido y tiene un gran potencial para las aplicaciones industriales. Pero, ¿cómo se puede sortear la limitada gama de materiales para este proceso y ampliar el potencial de mercado? Esta cuestión fue abordada por el IWM de la Universidad RWTH de Aquisgrán y el Fraunhofer IFAM en el proyecto "Kit de polvo LPBF" financiado por la AiF. El resultado fue el desarrollo de una solución sostenible para el procesamiento individual y robusto de mezclas de polvos metálicos, de modo que el usuario pueda cubrir las propiedades deseadas del material con una pequeña selección de polvos metálicos y ajustar de forma flexible las aleaciones.

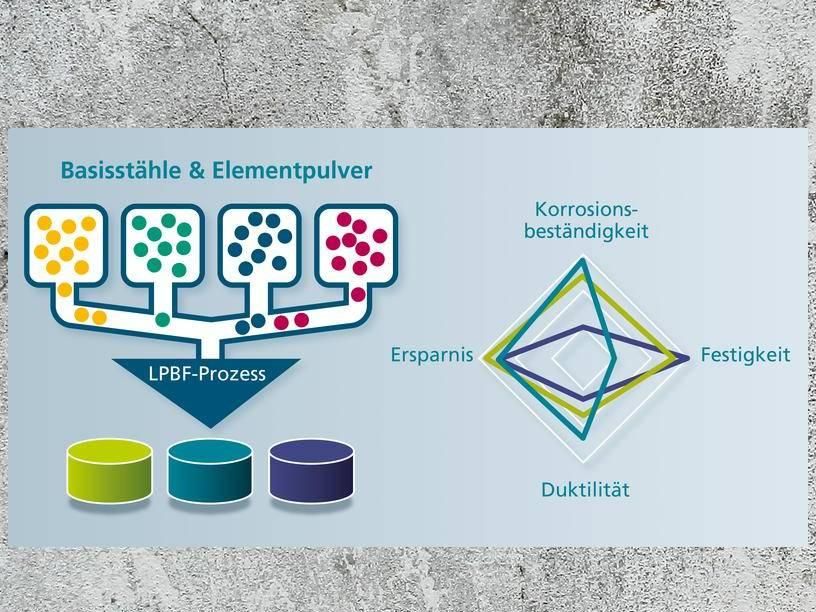

Pocos materiales básicos dan lugar a muchas combinaciones de propiedades de materiales. Concepto del "kit de polvo LPBF" para la impresión 3D por rayo láser.

Fraunhofer IFAM

La impresión 3D permite la máxima libertad de diseño en la construcción y producción de componentes. Estas ventajas han permitido que las tecnologías de impresión 3D se hayan consolidado en campos técnicos como la automoción o la industria aeroespacial. Sin embargo, los diferentes campos de aplicación requieren no sólo la mejor geometría de diseño posible, sino también unas propiedades de material optimizadas. Para ello es necesario un material debidamente adaptado. Sin embargo, la investigación sobre los materiales para la fabricación aditiva está todavía en sus inicios. Hasta ahora, los materiales que han sido calificados por los fabricantes de equipos para sus procesos se han procesado en gran medida para establecer los diversos procesos de fabricación aditiva en la industria. Este abanico de materiales es bastante reducido y no puede compararse en términos de diversidad con los materiales convencionales, que se producen en su mayoría mediante la metalurgia de fusión. En los procesos convencionales de fabricación sustractiva, hay cientos de aceros diferentes, aleaciones de aluminio, aleaciones de cobalto-cromo resistentes al desgaste y más para cada aplicación específica. En la impresión 3D, la elección de todos los materiales metálicos se limita a menos de 30 materiales, por lo que no se pueden cubrir todos los requisitos.

Los elementos adecuados garantizan una gran diversidad de propiedades de los materiales

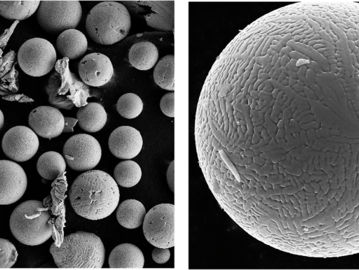

La gama de materiales puede ampliarse específicamente con el "kit de polvos LPBF", que consiste, por ejemplo, en polvos de base de hierro con y sin carbono, cromo, níquel, molibdeno y carburo de titanio. Las propiedades del material que se requieren con frecuencia son, por ejemplo, la resistencia a la corrosión, la fuerza, la dureza y la conductividad térmica. Muchas aleaciones de acero están compuestas por los mismos elementos, como el carbono, el cromo y el níquel, pero difieren en sus respectivas proporciones. El proceso desarrollado incluye la selección de la composición de la aleación en función del perfil de requisitos específico del material, la determinación de la composición del polvo mediante métodos de simulación termodinámica y la preparación del polvo mediante procesos de mezcla y homogeneización adaptados. A continuación se determinan los parámetros óptimos del proceso y se califica el material mediante la caracterización microestructural y el ensayo de las propiedades mecánicas. Una vez mezclado el polvo, se crea la aleación mediante el posterior proceso de fusión por rayo láser. La energía del láser funde las partículas de polvo metálico y crea la aleación deseada. Al final del proceso se encuentra el componente acabado con propiedades de material personalizadas.

Prueba de los nuevos aceros dúplex y de herramientas resistentes a la corrosión para la impresión 3D

La primera aplicación concreta dentro del proyecto fue la producción de aceros inoxidables personalizados resistentes a la corrosión para perfiles de propiedades específicamente ajustados mediante la aleación en el "kit de polvo LPBF". Durante el trabajo de desarrollo se identificaron los factores de influencia que favorecen la formación de una buena aleación resistente a la corrosión y se probó la calidad de la aleación de forma orientada a la aplicación. Como resultado, se demostró que los aceros para herramientas y dúplex resistentes a la corrosión aleados en el proceso LPBF son más resistentes que el respectivo polvo base y que han alcanzado las propiedades deseadas. Otra ventaja es la posibilidad de ajustar la microestructura mediante parámetros láser adaptados. Un ejemplo de ello son los diferentes tamaños de carburos en la estructura de los aceros para herramientas. Dependiendo de la aplicación, se requieren diferentes tamaños. Con el kit de construcción de polvo desarrollado, éstos pueden variarse eficazmente y procesarse en componentes homogéneos. Los resultados de este subproyecto están disponibles a petición.

Evitar cuellos de botella en el suministro - asegurar la producción

Las empresas que necesitan ser muy flexibles y suministrar a diferentes clientes con diversos perfiles de requisitos se beneficiarán especialmente del proyecto de investigación. Entre ellas se encuentran los proveedores de servicios de producción, la mayoría de los cuales son pequeñas y medianas empresas. La producción de polvos metálicos suele durar cuatro semanas. Si un productor quiere cubrir diferentes materiales con pequeñas cantidades, los tiempos de espera crecen enormemente. Una vez adquiridos los materiales básicos, el "kit de polvo de LPBF" puede utilizarse para establecer las propiedades deseadas del material y asegurar la producción en caso de posibles cuellos de botella en el suministro. Los siguientes pasos de desarrollo son el cálculo y el ajuste automáticos de la mezcla de polvos para el desarrollo de productos específicos.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.