Un algoritmo aprende a corregir los errores de impresión en 3D para diferentes piezas, materiales y sistemas

Creación de una empresa derivada

Anuncios

Unos ingenieros han creado unas impresoras 3D inteligentes que pueden detectar y corregir rápidamente errores, incluso en diseños no vistos anteriormente, o materiales desconocidos como el ketchup y la mayonesa, aprendiendo de las experiencias de otras máquinas.

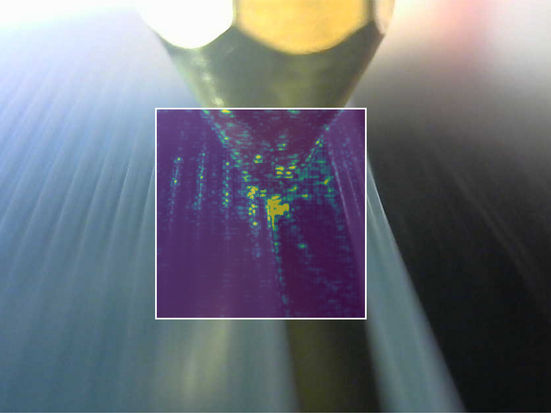

Imagen de ejemplo de la boquilla de una impresora 3D utilizada por un algoritmo de aprendizaje automático para detectar y corregir errores en tiempo real. Las regiones resaltadas muestran los aspectos de la imagen en los que se centra el sistema, lo que proporciona información potencial sobre cómo el algoritmo hace predicciones.

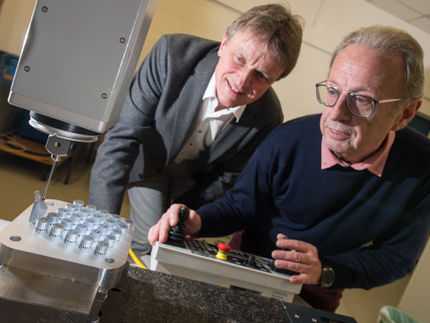

Douglas Brion

Los ingenieros, de la Universidad de Cambridge, desarrollaron un algoritmo de aprendizaje automático que puede detectar y corregir una amplia variedad de errores diferentes en tiempo real, y que puede añadirse fácilmente a máquinas nuevas o existentes para mejorar sus capacidades. Las impresoras 3D que utilicen el algoritmo también podrían aprender a imprimir nuevos materiales por sí mismas. Los detalles de este método de bajo coste se publican en la revista Nature Communications.

La impresión en 3D tiene el potencial de revolucionar la producción de piezas complejas y personalizadas, como componentes de aviones, implantes médicos personalizados o incluso dulces intrincados, y también podría transformar las cadenas de suministro de la fabricación. Sin embargo, también es vulnerable a los errores de producción, desde pequeñas imprecisiones y debilidades mecánicas hasta fallos totales de fabricación.

Actualmente, la forma de prevenir o corregir estos errores es que un trabajador cualificado observe el proceso. El trabajador debe reconocer un error (un reto incluso para el ojo entrenado), detener la impresión, retirar la pieza y ajustar la configuración para una nueva pieza. Si se utiliza un nuevo material o una nueva impresora, el proceso lleva más tiempo, ya que el trabajador aprende la nueva configuración. Incluso entonces, los errores pueden pasar desapercibidos, ya que los trabajadores no pueden observar continuamente varias impresoras al mismo tiempo, especialmente en el caso de impresiones largas.

"La impresión en 3D es un reto porque hay muchas cosas que pueden salir mal, por lo que a menudo las impresiones en 3D fallan", afirma el Dr. Sebastian Pattinson, del Departamento de Ingeniería de Cambridge, autor principal del artículo. "Cuando esto ocurre, se pierde todo el material, el tiempo y la energía utilizados".

Los ingenieros han desarrollado un control automatizado de la impresión 3D, pero los sistemas existentes sólo pueden detectar una gama limitada de errores en una pieza, un material y un sistema de impresión.

"Lo que realmente se necesita es un sistema de 'coche sin conductor' para la impresión 3D", dijo el primer autor Douglas Brion, también del Departamento de Ingeniería. "Un coche sin conductor sería inútil si sólo funcionara en una carretera o en una ciudad; tiene que aprender a generalizar en diferentes entornos, ciudades e incluso países. Del mismo modo, una impresora 'sin conductor' debe funcionar para múltiples piezas, materiales y condiciones de impresión".

Brion y Pattinson afirman que el algoritmo que han desarrollado podría ser el "coche sin conductor" que los ingenieros han estado buscando.

"Lo que esto significa es que podrías tener un algoritmo que puede mirar todas las diferentes impresoras que estás operando, monitoreando constantemente y haciendo cambios según sea necesario, básicamente haciendo lo que un humano no puede hacer", dijo Pattinson.

Los investigadores entrenaron un modelo de visión por ordenador de aprendizaje profundo mostrándole unas 950.000 imágenes capturadas automáticamente durante la producción de 192 objetos impresos. Cada una de las imágenes se etiquetó con los ajustes de la impresora, como la velocidad y la temperatura de la boquilla de impresión y el caudal del material de impresión. El modelo también recibía información sobre lo lejos que estaban esos ajustes de los valores buenos, lo que permitía al algoritmo aprender cómo se producen los errores.

"Una vez entrenado, el algoritmo puede averiguar, con sólo mirar una imagen, cuál es el ajuste correcto y cuál es el incorrecto: si un ajuste concreto es demasiado alto o demasiado bajo, por ejemplo, y aplicar la corrección adecuada", explica Pattinson. "Y lo mejor es que las impresoras que utilizan este enfoque podrían estar recogiendo datos continuamente, por lo que el algoritmo también podría mejorar continuamente".

Utilizando este enfoque, Brion y Pattinson pudieron hacer un algoritmo que es generalizable, es decir, que puede aplicarse para identificar y corregir errores en objetos o materiales desconocidos, o incluso en nuevos sistemas de impresión.

"Cuando imprimes con una boquilla, no importa el material que utilices -polímeros, hormigón, ketchup o lo que sea-, puedes obtener errores similares", explica Brion. "Por ejemplo, si la boquilla se mueve demasiado rápido, a menudo acabas con manchas de material, o si estás empujando demasiado material, entonces las líneas impresas se superponen formando pliegues.

"Los errores que surgen de ajustes similares tendrán características similares, independientemente de la pieza que se imprima o del material que se utilice. Como nuestro algoritmo aprendió características generales compartidas entre diferentes materiales, pudo decir 'Oh, las líneas impresas están formando pliegues, por lo tanto es probable que estemos empujando demasiado material'".

Como resultado, el algoritmo que se entrenó utilizando sólo un tipo de material y sistema de impresión fue capaz de detectar y corregir errores en diferentes materiales, desde polímeros de ingeniería hasta incluso ketchup y mayonesa, en un tipo diferente de sistema de impresión.

En el futuro, el algoritmo entrenado podría ser más eficaz y fiable que un operador humano a la hora de detectar errores. Esto podría ser importante para el control de calidad en aplicaciones en las que el fallo de un componente podría tener graves consecuencias.

Con el apoyo de Cambridge Enterprise, la rama de comercialización de la Universidad, Brion ha creado Matta, una empresa derivada que desarrollará la tecnología para aplicaciones comerciales.

"Estamos estudiando cómo podría funcionar en industrias de alto valor, como los sectores aeroespacial, energético y de la automoción, donde las tecnologías de impresión 3D se utilizan para fabricar piezas caras y de alto rendimiento", explica Brion. "Puede llevar días o semanas completar un solo componente con un coste de miles de libras. Un error que se produzca al principio puede no detectarse hasta que la pieza esté terminada e inspeccionada. Nuestro método detectaría el error en tiempo real, mejorando considerablemente la productividad de la fabricación".

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.

Publicación original

Más noticias del departamento ciencias

Estos productos pueden interesarle

Noticias más leídas

Más noticias de nuestros otros portales

Algo está pasando en la industria química ...

Así es el verdadero espíritu pionero: Muchas start-ups innovadoras están aportando ideas frescas, savia nueva y espíritu emprendedor para cambiar el mundo del mañana a mejor. Sumérjase en el mundo de estas jóvenes empresas y aproveche la oportunidad de ponerse en contacto con los fundadores.