Investigadores de la ETH de Zúrich quieren comercializar la impresión de sal

También han ideado un nombre para su empresa: "Sallea", un portmanteau de "salt leaching".

Las científicas de materiales Nicole Kleger y Simona Fehlmann han desarrollado un proceso de impresión 3D para crear plantillas de sal que pueden rellenar con otros materiales. Un área de aplicación es la creación de componentes metálicos ligeros altamente porosos. Los dos becarios Pioneer intentan ahora transferir este proceso a la industria.

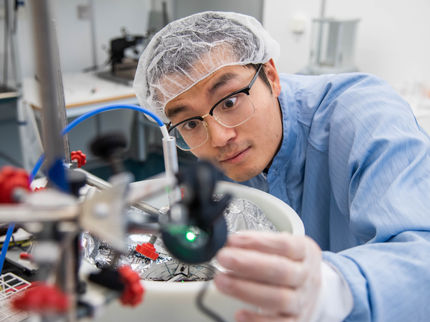

Las dos investigadoras de materiales Nicole Kleger (izq.) y Simona Fehlmann quieren conquistar el mercado con armazones de sal impresos en 3D.

Daniel Winkler Fotografie

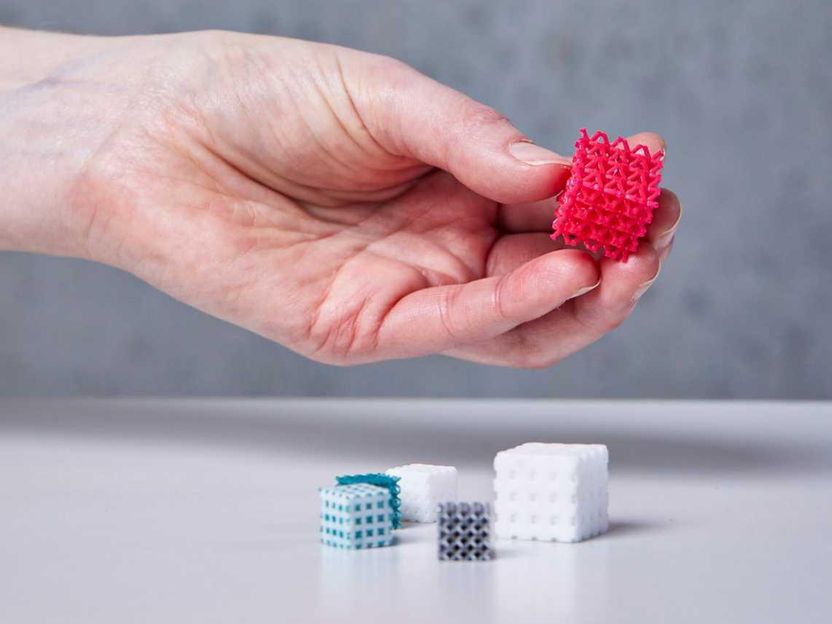

Componentes metálicos ligeros de diversos materiales creados con estructuras de sal impresas en 3D (cubos blancos).

Kilian Kessler

No hace mucho, los investigadores de materiales dieron un golpe de efecto: utilizaron una impresora 3D para crear una estructura de sal, que luego rellenaron con magnesio líquido. Una vez que el metal ligero se había enfriado y endurecido, los investigadores lixiviaron el armazón de sal, lo que dio como resultado un objeto hecho de magnesio altamente poroso que sería adecuado, por ejemplo, como implante óseo biodegradable.

Tecnología original mejorada con éxito

Ahora, la autora principal de ese estudio, Nicole Kleger, y su antigua estudiante de máster, Simona Fehlmann, han publicado otro artículo en la revista Advanced Materials: en él informan de que, junto con un equipo interdisciplinar, han perfeccionado y modificado su proceso para producir andamios de sal más complejos con poros aún más finos.

En lugar de utilizar una impresora basada en la extrusión que imprime finos filamentos de pasta de sal en forma de rejilla desde una fina boquilla, los investigadores dirigidos por Kleger y Fehlmann utilizaron un dispositivo de estereolitografía y una tinta basada en partículas de sal. Al mezclar la tinta con monómeros adecuados, los científicos la hicieron sensible a la luz. Esto significa que, una vez expuestos a la luz, los monómeros se combinan para formar polímeros duros durante el proceso. Esto permite construir estructuras complejas capa a capa. El armazón de sal creado de este modo sirve de molde, o plantilla negativa, para ser rellenado con otro material.

En el siguiente paso de este novedoso proceso, los científicos de materiales rellenaron las estructuras prefabricadas no sólo con magnesio, sino también con aluminio o plástico, o las envolvieron con material compuesto de carbono. Su nueva técnica permite a los investigadores producir objetos mucho más complejos y también reducir el tamaño de los poros de 0,5 milímetros a 0,1 milímetros.

De la investigación básica a la práctica

Este trabajo va a ir más allá de lo puramente académico. Kleger y Fehlmann comenzaron a principios de julio una beca Pioneer. Tienen un año para demostrar si es posible comercializar la tecnología.

"Queremos averiguar si el proceso puede pasar la prueba del uso en el mundo real", dice Kleger. Su socia está igualmente interesada en que los resultados del laboratorio no se queden en un cajón. "Para mí es importante tener siempre una aplicación en mente, ya que eso me mantiene motivado", dice Fehlmann.

Para usar en las mandíbulas y en el espacio

Los dos investigadores ya tienen varias ideas concretas para comercializar su proceso. Una posible aplicación son los implantes de mandíbula. "Si uno pierde un diente, la mandíbula que hay debajo se desintegra muy rápidamente", explica Kleger. Antes de poder colocar un implante dental, hay que reconstruir el hueso. En la actualidad, los cirujanos lo hacen con material óseo de la cadera, pero eso requiere una segunda zona quirúrgica. También podrían optar por implantes óseos personalizados hechos de aleaciones de magnesio, en los que pueden migrar las células formadoras de hueso y que se degradan con el tiempo. Kleger y Fehlmann podrían utilizar su proceso para producir precisamente este tipo de implantes.

Una idea que va en una dirección similar es producir andamios tridimensionales para cultivos celulares. Las células no se comportan de la misma manera en el espacio tridimensional que en un plano 2D, como una placa de Petri estándar de laboratorio. Teniendo esto en cuenta, los investigadores se han puesto en contacto con científicos que trabajan con este tipo de cultivos celulares en el laboratorio. Aún no está claro si estos científicos preferirían fabricar ellos mismos estos andamios con el proceso de Kleger y Fehlmann, o si, por el contrario, optarían por comprar los andamios listos para usar.

Los dos jóvenes empresarios ven otra posible aplicación en los viajes espaciales. "En las misiones espaciales, el peso es dinero", dice Kleger. Como cada gramo cuenta, los componentes metálicos ligeros fabricados con su proceso serían ideales para su uso en naves espaciales o cohetes.

Personalización, no producción en masa

Sin embargo, una cosa ya está clara para estos dos becarios de Pioneer: sus productos no serán artículos baratos producidos en masa, sino productos personalizados en masa relativamente caros. Esto se debe a que el proceso de fabricación es bastante lento y no permite producir lotes muy grandes en poco tiempo. "No vamos a posicionarnos en el mercado de masas", dice Fehlmann.

Todavía no han tomado una decisión definitiva sobre su modelo de negocio. "Estamos analizando el mercado para saber quiénes son nuestros clientes potenciales y qué necesitan realmente", explica Kleger. Ya han mantenido innumerables conversaciones con dentistas y biólogos celulares, y también con empresas que fabrican equipos de impresión.

Una empinada curva de aprendizaje en el negocio

"Lo que hacemos ahora es, en algunos aspectos, muy diferente a mi proyecto de doctorado, y la curva de aprendizaje es correspondientemente empinada", dice Kleger con una sonrisa.

Fehlmann añade: "Recibimos muchas aportaciones nuevas y tenemos que enfocar las cosas de forma diferente a como lo hacemos en la investigación. Eso es enriquecedor y emocionante".

Las dos mujeres también están recibiendo ayuda inicial del profesor de la ETH André Studart, en cuyo Grupo de Materiales Complejos realizaron su investigación. Entre las cosas que les proporcionará el año que viene están un lugar de trabajo en el laboratorio y un equipo de impresión. "Estamos encantados de poder seguir trabajando aquí durante un tiempo", dice Kleger.

Además, podrán beneficiarse de la experiencia de otros fundadores de start-ups del grupo de Studart. "Estamos en estrecho contacto con las cuatro empresas que han surgido del grupo hasta ahora", dice Kleger.

También han ideado un nombre para su start-up: "Sallea", un portmanteau de "lixiviación de sal". Así que el proceso que quieren llevar al mercado ha dado nombre a la joven empresa. En algún momento, solicitarán la etiqueta de "spin-off de la ETH". Pero por el momento, aún queda mucho trabajo de desarrollo, y luego los dos becarios Pioneer verán si su exitoso trabajo de investigación se convierte en una empresa rentable.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.

Publicación original

Más noticias del departamento ciencias

Noticias más leídas

Más noticias de nuestros otros portales

Algo está pasando en la industria química ...

Así es el verdadero espíritu pionero: Muchas start-ups innovadoras están aportando ideas frescas, savia nueva y espíritu emprendedor para cambiar el mundo del mañana a mejor. Sumérjase en el mundo de estas jóvenes empresas y aproveche la oportunidad de ponerse en contacto con los fundadores.