Cuando la máquina informa de su estado

Aunque la preocupación central de la producción integrada digitalmente o industria 4.0 es la conexión en red de los sistemas industriales, la máquina individual sigue siendo un punto central de optimización. Las razones: La conexión en red requiere interfaces que primero deben implementarse en la máquina individual. En el marco de un informe de tendencias, Fraunhofer IPK debatió con expertos sobre los retos a los que se enfrentan los fabricantes de maquinaria en el desarrollo de la tecnología de sistemas mecatrónicos inteligentes.

Los procesos en red se basan en datos de sistemas individuales. Las máquinas, ya sean máquinas herramienta o robots, reciben cada vez más funciones digitales. Con la ayuda de la tecnología de accionamiento eléctrico, se vuelven más flexibles y pueden reequiparse más rápidamente, por ejemplo. La integración de la electrónica también permite supervisar continuamente el estado y el comportamiento de los sistemas y representarlos en gemelos digitales. De este modo, pueden detectarse y corregirse las influencias de la producción y el entorno, y simularse los ajustes con antelación. Esto permite configurar los procesos con más eficacia que nunca. Además, es posible intervenir en una fase temprana, si un proceso no funciona correctamente o si es inminente un daño en la máquina.

Los sensores supervisan las máquinas y ayudan a controlarlas

Los sensores y las tecnologías de red integradas en las máquinas son la base necesaria para estas funciones. Estos componentes son cada vez más baratos, sobre todo en comparación con los mecánicos. La ventaja es el control preciso de parámetros como temperaturas, vibraciones y consumo de energía. Los algoritmos de aprendizaje automático e inteligencia artificial pueden aprender de estos datos, por ejemplo, cómo es el "estado normal" de una máquina, y avisar cuando se producen desviaciones del objetivo o surgen tendencias problemáticas. Como consecuencia, el mantenimiento inteligente y predictivo puede llevarse a cabo antes de que una máquina se averíe. Esto facilita conceptos de mantenimiento completamente nuevos.

Pero también la configuración de los procesos de mecanizado y su funcionamiento óptimo se benefician enormemente del análisis inteligente de datos basado en la tecnología de sensores. De este modo, los recursos escasos o caros, como la energía, pueden utilizarse de forma más económica y eficiente que antes. Y hay otro aspecto a tener en cuenta: Cuando las máquinas optimizan sus procesos hasta cierto punto de forma autónoma con la ayuda de la IA, la calidad se consigue con mayor consistencia. Además, el know-how puede transferirse de forma fácil y segura a diferentes lugares, si se encapsula como un proceso automatizado dentro de un sistema.

El hardware para funciones digitales debe ser duradero

Un requisito previo es la selección cuidadosa de los componentes electrónicos, porque es un problema para la ingeniería mecánica que los ciclos de desarrollo en el sector de la electrónica sean cada vez más cortos. Muchos dispositivos electrónicos se desarrollan pensando en los mercados de masas, que quieren cambios rápidos del sistema en aras de un rendimiento y una capacidad cada vez mayores. La ingeniería mecánica necesita una mayor coherencia. Algunas empresas tienen ahora enormes dificultades para encontrar componentes que estén disponibles incluso durante cinco años. El riesgo de que una costosa máquina herramienta se detenga porque falla un sensor de tres euros o porque el software de control ya no puede actualizarse es muy real. Esto plantea enormes exigencias a la flexibilidad del software y el desarrollo. "Desde el punto de vista de los fabricantes de máquinas, el objetivo debe ser, por tanto, encontrar un buen equilibrio entre el valor añadido que puede lograrse mediante la digitalización y el gasto asociado", afirma el Prof. Dr.-Ing. Jörg Krüger, director de la división de Tecnología de Automatización del Fraunhofer IPK. "En este contexto, es concebible mantener intercambiables los componentes electrónicos de las máquinas. El reequipamiento también es una opción viable".

Los nuevos métodos de control hacen que la robótica sea de aplicación universal

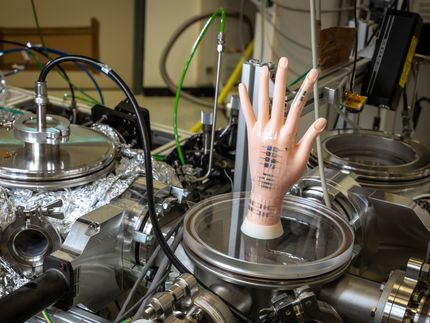

Cuando se trata de configurar los entornos de fabricación de forma que puedan adaptarse con flexibilidad a nuevas tareas en cualquier momento, también resulta interesante la tecnología de sistemas más allá de la clásica máquina herramienta. Los robots han "aprendido" mucho en los últimos años: Gracias al moderno control de fuerzas y a las nuevas soluciones para la cooperación entre humanos y robots, han evolucionado hasta convertirse en máquinas de procesamiento y montaje universales e incluso móviles. Los robots se vuelven especialmente flexibles cuando los humanos pueden trabajar con ellos de forma segura en un espacio reducido. Entonces no es necesario programar al milímetro el guiado de la trayectoria. Los humanos pueden ajustar manualmente el movimiento del robot, también utilizando nuevos conceptos de programación, por ejemplo basados en gestos. "Seguir desarrollando la interacción inteligente entre humanos y robots marcará el futuro, centrándonos en las personas y sus puntos fuertes", según Jörg Krüger.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.