Un recubrimiento especial protege al acero del "ataque" del hidrógeno

Casi no hay evidencia de fragilidad

El hidrógeno producido de forma regenerativa es un portador de energía ideal, que se utilizará en aplicaciones futuras como pilas de combustible y automóviles y complementará al gas natural como fuente de energía. Pero el hidrógeno atómico a menudo induce un comportamiento frágil en los metales a altas temperaturas. Lukas Gröner del Fraunhofer IWM, MikroTribologie Centrum µTC, ha desarrollado ahora un robusto revestimiento que protege eficazmente el acero de la penetración del hidrógeno. El efecto barrera de esta capa llamada de fase MAX es 3500 veces mayor que el del acero sin tratar.

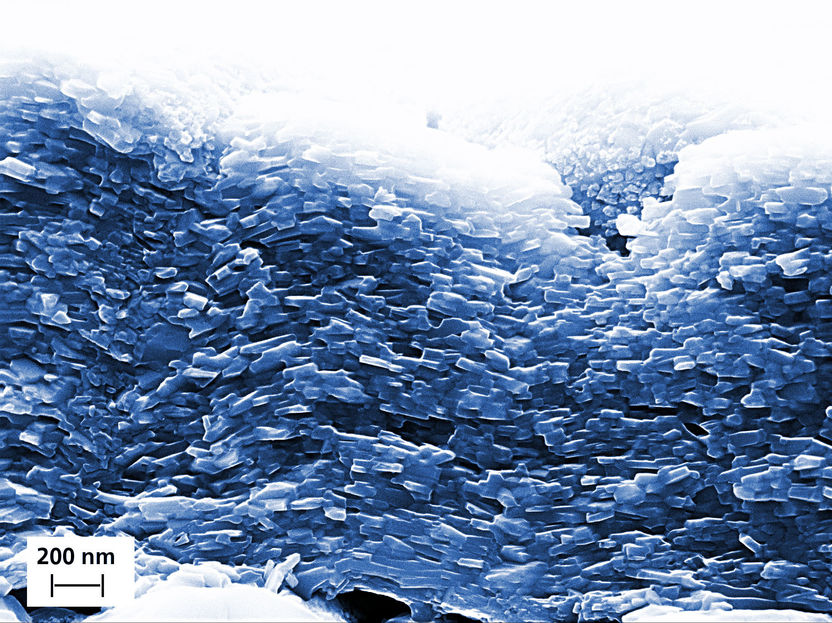

Imagen REM del borde de la fractura de un recubrimiento de Ti2AlN con granos con forma de plaqueta.

© Fraunhofer Institute for Mechanics of Materials IWM

El viento sopla cuando quiere. Esto es un verdadero problema para la producción de energía eólica, porque las turbinas de viento no siempre generan electricidad cuando se necesita. Además, puede haber más electricidad disponible en la red eléctrica en días de viento de la que realmente se necesita. Por eso tiene sentido utilizar el exceso de suministro de energía eólica y también de energía solar de una manera diferente, por ejemplo para producir hidrógeno. El hidrógeno es un portador de energía respetuoso con el medio ambiente que se puede almacenar muy bien. Cuando se quema, el único producto de desecho es el agua. Puede mezclarse con gas natural y utilizarse en plantas de energía a gas para generar energía. Puede utilizarse como combustible en los automóviles o para generar electricidad y calor en las pilas de combustible. Todo esto hace del hidrógeno un faro de esperanza para la revolución energética. Pero todavía hay algunos obstáculos que hay que superar antes de que el hidrógeno pueda ser utilizado a gran escala. Uno de los retos es que el hidrógeno atómico hace que los metales se vuelvan quebradizos, lo que puede provocar el fallo de los componentes. El hidrógeno atómico se acumula en las partes de un componente que están sujetas a tensiones particulares, como en las costuras de soldadura o en las zonas sometidas a tensión. La fragilidad del hidrógeno se convierte entonces en un problema, especialmente en los componentes que están expuestos a altas temperaturas de funcionamiento.

La barrera de hidrógeno combina las fuerzas de la cerámica y los metales

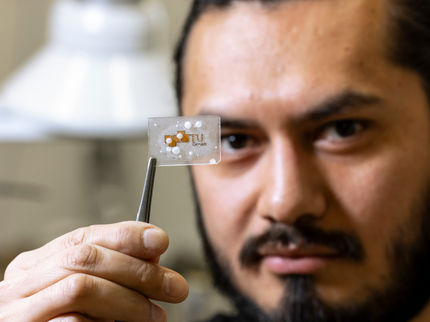

En su tesis doctoral en el Instituto Fraunhofer de Mecánica de Materiales IWM, MicroTribology Centrum µTC, y en el Instituto de Tecnología de Microsistemas de la Universidad de Friburgo de Brisgovia, el físico Lukas Gröner desarrolló y probó revestimientos especiales para componentes de acero que prácticamente impiden la penetración del hidrógeno atómico. Se trata de los llamados materiales de fase MAX, que han sido objeto de investigaciones internacionales durante más de diez años. 'Las fases MAX tienen propiedades sorprendentes porque combinan características tanto de la cerámica como de los metales' dice Gröner, científico del Grupo de Recubrimientos Tribológicos y Funcionales del Fraunhofer IWM.

Las fases MAX, como la cerámica, son insensibles al ataque del oxígeno y muy resistentes al calor. Al mismo tiempo, son conductores de la electricidad como los metales. A diferencia de la cerámica pura, no son frágiles, por lo que no se rompen. Lukas Gröner ha conseguido ahora producir finos recubrimientos de fase MAX que protegen muy bien el acero contra la corrosión y la fragilidad del hidrógeno. En una cámara de vacío, primero depositó con mucha precisión capas alternas de nitruro de aluminio, un compuesto de aluminio-nitrógeno, y titanio en una superficie de acero usando la deposición física de vapor (PVD). Esta estructura en forma de sándwich, de sólo unos tres micrómetros de espesor, se calentó para formar una capa muy delgada de fase MAX de titanio, aluminio y nitrógeno (Ti2AlN). El desafío para Gröner era controlar la deposición del nitruro de titanio y aluminio de tal manera que se formaran plaquetas paralelas de Ti2AlN durante el calentamiento subsiguiente. Lo consiguió: "Las plaquetas están apretadas como ladrillos en una pared" es como Lukas Gröner describe el éxito.

En su tesis doctoral, Lukas Gröner también investigó cómo se comporta el revestimiento de fase MAX cuando se calienta intensamente, como podría ser el caso en las futuras turbinas de gas o células de combustible. Para simular las condiciones normales de funcionamiento, calentó el material a 700 grados y lo dejó en el horno hasta 1000 horas. Esto creó una fina capa de un óxido de aluminio especial en la parte superior del revestimiento - α -Al2O3. Como se demostró en el curso de las investigaciones posteriores, esta fina capa de óxido de aluminio aumenta considerablemente el efecto de barrera de la capa protectora contra el hidrógeno.

Nuevas pruebas miden el efecto barrera contra el hidrógeno

Para probar lo bien que la capa de fase MAX previene que el hidrógeno penetre en el metal, Lukas Gröner desarrolló primero un nuevo equipo de prueba para láminas de metal delgadas. En esta prueba comparó los aceros no recubiertos con los aceros recubiertos de fase MAX. Esta fue la primera vez que fue posible en el Fraunhofer IWM cuantificar con precisión la penetración del hidrógeno y determinar el llamado factor de reducción de la permeación (PRF) como medida del efecto barrera.

Los resultados son impresionantes: aceros con una capa de fase MAX que no se calentaron retenían el hidrógeno 50 veces mejor (PRF 50) que los aceros no tratados. Pero los resultados fueron particularmente impresionantes para los aceros recubiertos que habían sido calentados y formaban una capa de α-Al2O3. Estos bloqueaban el hidrógeno para que no entrara en el metal aproximadamente 3500 veces mejor que con el acero no tratado. "Estos son valores que cumplen absolutamente con los requerimientos de la industria", enfatiza Gröner.

Lukas Gröner está probando actualmente lo bien que funcionan las capas de fase MAX cuando se aplican en colaboración con socios de cooperación como el Forschungszentrum Jülich - por ejemplo en células de combustible de alta temperatura (SOFC) que operan a temperaturas de aproximadamente 600 grados Celsius. Dice Gröner: "Los revestimientos de fase máxima son ideales para este tipo de aplicaciones porque protegen los componentes metálicos del calor y al mismo tiempo pueden disipar la corriente eléctrica que se genera en el interior de la pila de combustible". El revestimiento también es adecuado para las turbinas de gas. En el futuro, cada vez más hidrógeno producido de forma regenerativa se añadirá al gas natural, lo que significa que el gas se quemará a una temperatura más alta. Sin embargo, más hidrógeno y temperaturas más altas aumentan el riesgo de fragilización del hidrógeno, por lo que un recubrimiento de componentes con α-Al2O3 puede ser muy ventajoso. Gröner no puede decir si en el futuro, el nuevo proceso de recubrimiento será ofrecido por la industria como un servicio o si encontrará su camino en el mercado de otra forma. Los pasos individuales del proceso de recubrimiento PVD también deben ser optimizados. Sin embargo, Lukas Gröner ha demostrado en todo caso que los recubrimientos de fase MAX pueden proporcionar una excelente protección contra el hidrógeno.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.