Material catalizador del laboratorio de láser

Relevancia industrial probada

En los catalizadores, más área de superficie suele equivaler a más actividad. Y casi nada ofrece más superficie que las estructuras hechas de nanopartículas. Los científicos del Centro de Nanointegración (CENIDE) de la UDE han demostrado que tiene sentido en términos económicos producir partículas catalíticamente muy activas por láser. No sólo son extremadamente puras, sino que incluso a bajas temperaturas son más eficientes que sus homólogas producidas convencionalmente. Esto se ha demostrado en pruebas realizadas por un socio industrial.

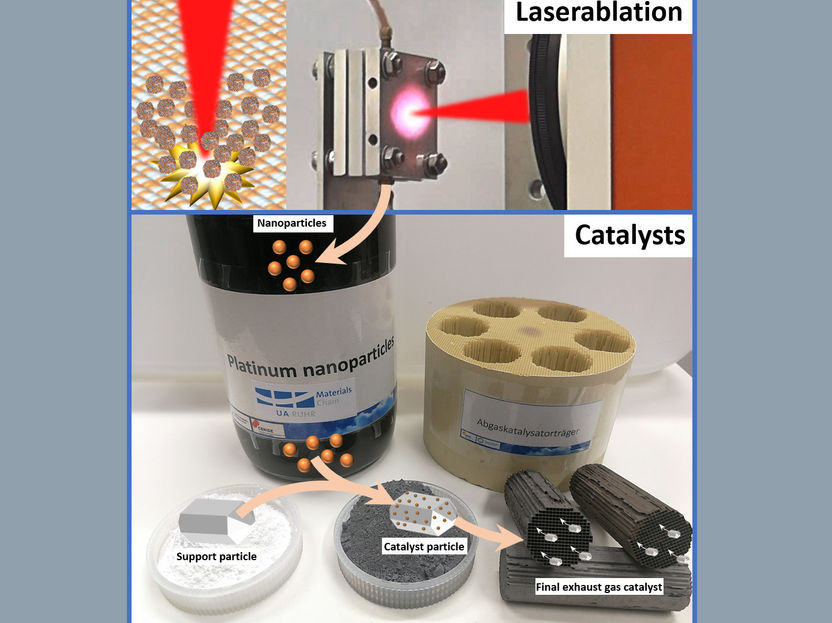

Desde la producción de partículas hasta el catalizador final (diagrama esquemático).

© UDE/CENIDE

Los gases de escape del motor diesel suelen pasar por un convertidor catalítico formado por partículas de platino y paladio en un portador de alúmina. Las partículas tienen un diámetro inferior a 10 nanómetros y hasta ahora se han producido principalmente en un proceso químico húmedo, es decir, en un proceso de varios pasos que tiene que ser optimizado para cada composición. Por lo tanto, las pruebas con nuevos materiales son largas y costosas.

La ablación por láser, por otra parte, permite producir nanopartículas de gran pureza a partir de un sólido en un solo paso. En este proceso, un láser vaporiza el material de la superficie de una plaqueta con pulsos ultracortos. La plaqueta está hecha de la materia prima seleccionada y se encuentra en un líquido. Los fragmentos se ensamblan entonces en nanopartículas. Eso es todo.

La primera desventaja del método: Hasta ahora, la producción del tamaño de partícula deseado era limitada. Pero el Dr. Sven Reichenberger de Química Técnica I y su equipo encontraron una solución: "Colocamos el punto de enfoque del láser ligeramente por encima de la placa de platino y paladio en la solución." De esta manera, se puede producir selectivamente más de un gramo por hora en el tamaño deseado. Los científicos que trabajan en el NanoEnergieTechnikZentrum (NETZ) han superado así el límite decisivo en el que el método láser es más económico que el método químico húmedo debido a los bajos costes de funcionamiento. La revista especializada "Nanomateriales" trata este tema en su número actual.

Mejor rendimiento incluso a bajas temperaturas

Umicore, como socio industrial, ha probado las partículas resultantes en condiciones reales: Incluso a bajas temperaturas el catalizador muestra una actividad mucho mayor que el producto clásico. Además, convierte el monóxido de carbono con igual eficacia y los óxidos de nitrógeno aún mejor en productos ecológicamente seguros.

"Este fue nuestro hito para probar la relevancia industrial del método", dice Reichenberger. "Ahora probaremos más materiales".

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.

Publicación original

S. Dittrich, S. Kohsakowski, B. Wittek, C. Hengst, B. Gökce, S. Barcikowski, S. Reichenberger; „Increasing the Size-Selectivity in Laser-Based g/h Liquid Flow Synthesis of Pt and PtPd Nanoparticles for CO and NO Oxidation in Industrial Automotive Exhaust Gas Treatment Benchmarking“; Nanomaterials; 2020, 10(8), 1582