Separar moléculas requiere mucha energía: esta nueva membrana resistente al calor podría cambiar la situación

La tecnología podría abaratar la fabricación de fármacos, agroquímicos y otros productos: el investigador planea crear una empresa

Anuncios

La industria lleva mucho tiempo recurriendo a procesos de alto consumo energético, como la destilación y la cristalización, para separar moléculas que, en última instancia, sirven de ingredientes en medicamentos, productos químicos y otros.

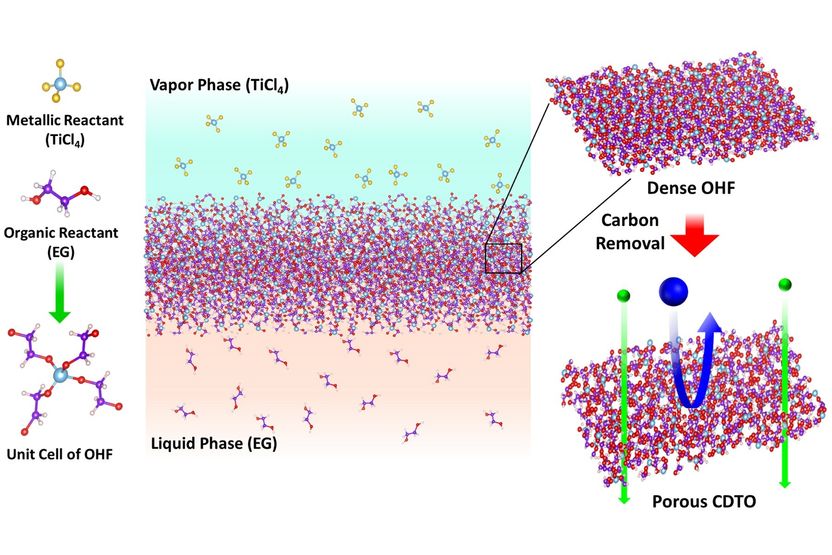

Las imágenes detallan cómo se forma la membrana. Las tres imágenes verticales de la izquierda muestran los enlaces entre el tetracloruro de titanio (reactivo metálico) y el etilenglicol (reactivo orgánico). La imagen central muestra cómo se combinan los dos materiales. Las imágenes de la derecha muestran la membrana sin poros (OHF densa) y la membrana después de eliminar el carbono para crear poros (CDTO porosa).

University at Buffalo

En las últimas décadas, se ha impulsado la sustitución de estos procesos por membranas, que son una alternativa potencialmente más barata y ecológica. Por desgracia, la mayoría de las membranas están hechas de polímeros que se degradan durante su uso, lo que las hace poco prácticas.

Para resolver este problema, un equipo de investigación dirigido por la Universidad de Búfalo ha creado una membrana nueva y más resistente que puede soportar los entornos hostiles -altas temperaturas, alta presión y disolventes químicos complejos- asociados a los procesos industriales de separación.

La membrana, fabricada con un material inorgánico llamado óxido metálico dopado con carbono, se describe en un estudio publicado el 7 de septiembre en Science.

"Los procesos de separación de moléculas -ya sea para la desalinización del agua, la producción de medicamentos o de fertilizantes- consumen una cantidad increíble de energía", explica el autor principal del estudio, el doctor Miao Yu, catedrático de Innovación SUNY Empire en el Departamento de Ingeniería Química y Biológica de la Facultad de Ingeniería y Ciencias Aplicadas de la Universidad de Búfalo.

"Lo que hemos desarrollado es una técnica para fabricar fácilmente membranas resistentes y sin defectos con nanoporos rígidos que pueden controlarse con precisión para permitir el paso de moléculas de distintos tamaños", añade Yu, miembro del núcleo docente del Instituto RENEW de la UB.

Los primeros autores del estudio son Bratin Sengupta, estudiante de doctorado en el laboratorio de Yu, y Qiaobei Dong, doctor que estudió con Yu y ahora trabaja en GTI Energy.

Inspirados en los semiconductores

Para crear la membrana, el equipo de investigación se inspiró en dos técnicas de fabricación comunes, pero no relacionadas.

La primera es la deposición de capas moleculares, que consiste en estratificar películas finas de materiales y suele asociarse a la producción de semiconductores. La segunda técnica es la polimerización interfacial, un método de combinación de sustancias químicas que suele utilizarse para crear pilas de combustible, sensores químicos y otros dispositivos electrónicos.

"Estos métodos no son nuevos", dice Sengupta, "pero sí lo es la forma en que los aplicamos, y ésa es la clave para crear nuestras nuevas membranas nanoporosas".

En los experimentos, los investigadores fusionaron dos reactivos de bajo coste -etilenglicol líquido y tetracloruro de titanio gaseoso- en un soporte a base de aluminio. En cuestión de minutos, la reacción creó una fina película.

Para crear los nanoporos, aplicaron calor a la película. El calor quema el carbono y crea pequeños agujeros microscópicos por los que pasan las moléculas. El tamaño de los nanoporos puede oscilar entre 0,6 y 1,2 nanómetros de diámetro, en función del entorno del gas de calcinación y de la cantidad y duración del calentamiento.

El método permite a los investigadores evitar un problema persistente -la fusión de agujeros pequeños en otros más grandes, lo que los hace más porosos de lo previsto- a la hora de crear membranas basadas en polímeros.

Potencial para reducir la huella de carbono

La nueva membrana puede soportar temperaturas de hasta 284 F (140 C) y presiones de hasta 30 atmósferas cuando se expone a disolventes orgánicos. Estos atributos son clave porque permiten a la membrana separar moléculas a altas temperaturas (para que la mayoría de las membranas poliméricas funcionen, hay que bajar la temperatura de los disolventes, lo que resulta costoso desde el punto de vista energético).

"Desde este punto de vista, nuestra membrana tiene el potencial de reducir la huella de carbono de muchos procesos industriales", afirma Yu.

Para demostrar la eficacia de la membrana, el equipo demostró que podía separar el boscalid, un fungicida utilizado para proteger los cultivos, de su catalizador y reactivo de partida. Todo el proceso tuvo lugar a 194 F.

El equipo tiene previsto realizar más experimentos para demostrar que la membrana puede ampliarse a productos comerciales. Además, Yu planea crear una empresa para impulsar la viabilidad comercial de la tecnología.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.

Publicación original

Más noticias del departamento ciencias

Estos productos pueden interesarle

Noticias más leídas

Más noticias de nuestros otros portales

Algo está pasando en la industria química ...

Así es el verdadero espíritu pionero: Muchas start-ups innovadoras están aportando ideas frescas, savia nueva y espíritu emprendedor para cambiar el mundo del mañana a mejor. Sumérjase en el mundo de estas jóvenes empresas y aproveche la oportunidad de ponerse en contacto con los fundadores.