Utilizar la inteligencia artificial para controlar la fabricación digital

Los investigadores entrenan un modelo de aprendizaje automático para supervisar y ajustar el proceso de impresión en 3D para corregir errores en tiempo real

Anuncios

Los científicos e ingenieros desarrollan constantemente nuevos materiales con propiedades únicas que pueden utilizarse para la impresión 3D, pero averiguar cómo imprimir con estos materiales puede ser un enigma complejo y costoso.

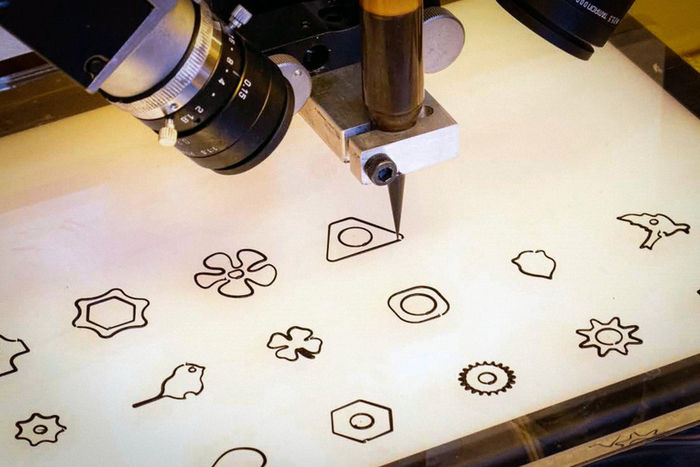

Los investigadores del MIT han entrenado un modelo de aprendizaje automático para supervisar y ajustar el proceso de impresión en 3D en tiempo real.

Courtesy of Wojciech Matusik, Mike Foshey, et al

A menudo, un operador experto debe utilizar el método de prueba y error manual - posiblemente haciendo miles de impresiones - para determinar los parámetros ideales que imprimen un nuevo material con eficacia. Estos parámetros incluyen la velocidad de impresión y la cantidad de material que deposita la impresora.

Los investigadores del MIT han utilizado la inteligencia artificial para agilizar este procedimiento. Han desarrollado un sistema de aprendizaje automático que utiliza la visión por ordenador para observar el proceso de fabricación y corregir los errores en el manejo del material en tiempo real.

Utilizaron simulaciones para enseñar a una red neuronal cómo ajustar los parámetros de impresión para minimizar el error, y luego aplicaron ese controlador a una impresora 3D real. Su sistema imprimió objetos con más precisión que todos los demás controladores de impresión 3D con los que lo compararon.

El trabajo evita el proceso prohibitivo de imprimir miles o millones de objetos reales para entrenar la red neuronal. Y podría permitir a los ingenieros incorporar más fácilmente nuevos materiales en sus impresiones, lo que podría ayudarles a desarrollar objetos con propiedades eléctricas o químicas especiales. También podría ayudar a los técnicos a realizar ajustes en el proceso de impresión sobre la marcha si el material o las condiciones ambientales cambian inesperadamente.

"Este proyecto es realmente la primera demostración de la construcción de un sistema de fabricación que utiliza el aprendizaje automático para aprender una política de control compleja", dice el autor principal, Wojciech Matusik, profesor de ingeniería eléctrica y ciencias de la computación en el MIT que dirige el Grupo de Diseño y Fabricación Computacional (CDFG) dentro del Laboratorio de Ciencias de la Computación e Inteligencia Artificial (CSAIL). "Si las máquinas de fabricación son más inteligentes, pueden adaptarse al entorno cambiante del lugar de trabajo en tiempo real, para mejorar el rendimiento o la precisión del sistema. Se puede sacar más partido a la máquina".

Los coautores son Mike Foshey, ingeniero mecánico y director de proyectos en el CDFG, y Michal Piovarci, postdoctorado en el Instituto de Ciencia y Tecnología de Austria. Los coautores del MIT son Jie Xu, estudiante de posgrado en ingeniería eléctrica y ciencias de la computación, y Timothy Erps, antiguo asociado técnico del CDFG. La investigación se presentará en la conferencia SIGGRAPH de la Association for Computing Machinery.

Selección de parámetros

Determinar los parámetros ideales de un proceso de fabricación digital puede ser una de las partes más costosas del proceso porque se requiere mucho ensayo y error. Y una vez que el técnico encuentra una combinación que funciona bien, esos parámetros sólo son ideales para una situación concreta. Tiene pocos datos sobre cómo se comportará el material en otros entornos, en un hardware diferente o si un nuevo lote presenta propiedades distintas.

El uso de un sistema de aprendizaje automático también está plagado de retos. En primer lugar, los investigadores tenían que medir lo que ocurría en la impresora en tiempo real.

Para ello, desarrollaron un sistema de visión artificial con dos cámaras que apuntaban a la boquilla de la impresora 3D. El sistema ilumina el material a medida que se deposita y, en función de la cantidad de luz que pasa, calcula el grosor del material.

"Se puede pensar en el sistema de visión como un conjunto de ojos que observan el proceso en tiempo real", dice Foshey.

El controlador procesaría las imágenes que recibe del sistema de visión y, basándose en cualquier error que vea, ajustaría la velocidad de alimentación y la dirección de la impresora.

Pero entrenar a un controlador basado en una red neuronal para que comprenda este proceso de fabricación requiere muchos datos y la realización de millones de impresiones. Por ello, los investigadores construyeron un simulador.

Simulación exitosa

Para entrenar su controlador, utilizaron un proceso conocido como aprendizaje por refuerzo, en el que el modelo aprende mediante el método de ensayo y error con una recompensa. El modelo debía seleccionar los parámetros de impresión que crearían un determinado objeto en un entorno simulado. Tras mostrarle el resultado esperado, el modelo era recompensado cuando los parámetros elegidos minimizaban el error entre su impresión y el resultado esperado.

En este caso, un "error" significa que el modelo dispensó demasiado material, colocándolo en áreas que deberían haberse dejado abiertas, o no dispensó lo suficiente, dejando puntos abiertos que deberían rellenarse. A medida que el modelo realizaba más impresiones simuladas, actualizaba su política de control para maximizar la recompensa, haciéndose cada vez más preciso.

Sin embargo, el mundo real es más complicado que una simulación. En la práctica, las condiciones suelen cambiar debido a ligeras variaciones o ruido en el proceso de impresión. Así que los investigadores crearon un modelo numérico que aproxima el ruido de la impresora 3D. Utilizaron este modelo para añadir ruido a la simulación, lo que permitió obtener resultados más realistas.

"Lo interesante que descubrimos fue que, al implementar este modelo de ruido, pudimos transferir la política de control que estaba puramente entrenada en la simulación al hardware sin entrenar con ninguna experimentación física", dice Foshey. "No tuvimos que hacer ningún ajuste fino en el equipo real después".

Cuando probaron el controlador, imprimió objetos con más precisión que cualquier otro método de control que evaluaron. Funcionó especialmente bien en la impresión de relleno, que es la impresión del interior de un objeto. Algunos otros controladores depositaban tanto material que el objeto impreso se abultaba, pero el controlador de los investigadores ajustaba la trayectoria de impresión para que el objeto permaneciera nivelado.

Su política de control puede incluso aprender cómo se extienden los materiales después de ser depositados y ajustar los parámetros en consecuencia.

"También hemos sido capaces de diseñar políticas de control que pueden controlar diferentes tipos de materiales sobre la marcha. De este modo, si se tenía un proceso de fabricación sobre el terreno y se quería cambiar el material, no había que revalidar el proceso de fabricación. Sólo había que cargar el nuevo material y el controlador se ajustaba automáticamente", dice Foshey.

Ahora que han demostrado la eficacia de esta técnica para la impresión 3D, los investigadores quieren desarrollar controladores para otros procesos de fabricación. También les gustaría ver cómo se puede modificar el enfoque para escenarios en los que hay varias capas de material o varios materiales que se imprimen a la vez. Además, su enfoque asume que cada material tiene una viscosidad fija ("almibarado"), pero una futura iteración podría utilizar la IA para reconocer y ajustar la viscosidad en tiempo real.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.