Fabricación de electrodos de batería respetuosos con el medio ambiente

Nuevo proceso de revestimiento en seco

Los procesos convencionales para la fabricación de electrodos de baterías implican sobre todo disolventes tóxicos y requieren mucho espacio y energía. Este no es el caso de DRYtraec®, un nuevo proceso de recubrimiento en seco desarrollado por el Instituto Fraunhofer de Tecnología de Materiales y Rayos IWS. La tecnología es respetuosa con el medio ambiente y rentable y puede utilizarse a gran escala, lo que le confiere el potencial de revolucionar la fabricación de electrodos para baterías.

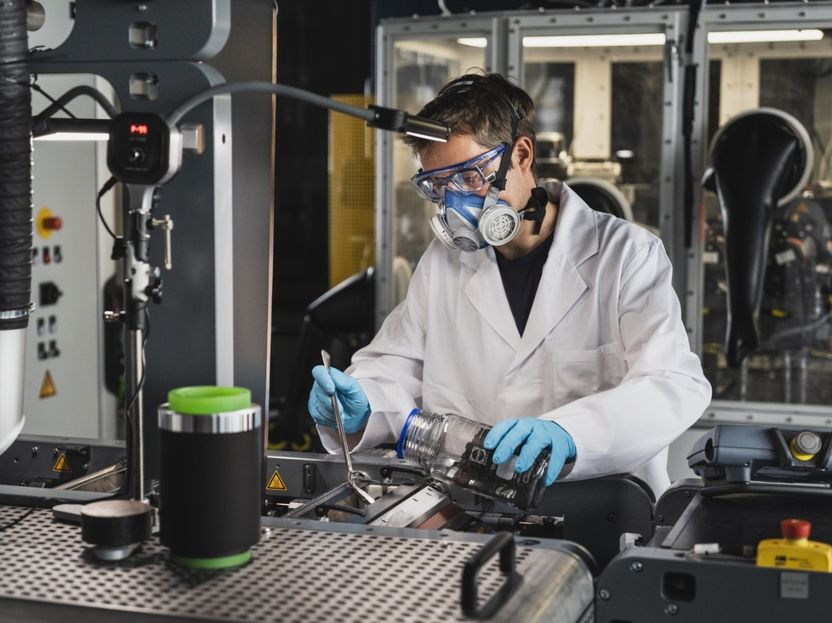

El polvo de recubrimiento seco se introduce en el hueco de la calandra de la máquina DRYtraec®.

© Fraunhofer IWS Dresden

El Ministerio Federal de Economía y Energía (BMWi) prevé que Alemania consumirá unos 655 teravatios hora en el año 2030, lo que supone un aumento de casi el 20% respecto a la actualidad. Prognos AG ha realizado el correspondiente estudio por encargo del ministerio. Esta cifra es una estimación inicial; se espera que los resultados finales estén disponibles en otoño. Sin embargo, está claro que la demanda energética global de la sociedad aumenta continuamente. Por ello, el sector de la electromovilidad, en rápido crecimiento, busca nuevas formas de reducir la energía necesaria para fabricar las baterías y, por tanto, diseñarlas para que sean lo más rentables y respetuosas con el medio ambiente posible. DRYtraec® es una solución prometedora desarrollada por un equipo de investigación interdisciplinar del Fraunhofer IWS de Dresde que se centra en la producción de los electrodos de las baterías.

Los electrodos, un componente clave de cualquier batería, suelen consistir en una lámina metálica con un fino revestimiento. Este revestimiento contiene los componentes activos responsables del almacenamiento de energía. "El proceso de recubrimiento convencional utiliza un método químico húmedo que aplica lo que se conoce como lodo", explica el Dr. Benjamin Schumm, director del grupo de tecnologías de recubrimiento químico de Fraunhofer IWS. El material activo, el carbono conductor y los aglutinantes se dispersan en un disolvente para hacer una especie de pasta, que se aplica inicialmente a la lámina metálica para formar un revestimiento húmedo. "Se necesitan máquinas extremadamente grandes con pistas de secado muy largas para garantizar que el disolvente se evapore después. Con DRYtraec®, podemos diseñar este proceso de forma más eficiente".

Aglutinante especial y fuerzas de cizallamiento de los rodillos giratorios

El nuevo proceso de recubrimiento utiliza esencialmente materias primas similares a las del proceso de lodos. La tecnología de recubrimiento en seco desarrollada en Fraunhofer IWS funciona sin disolventes, pero en su lugar utiliza un aglutinante especial. Juntos, los materiales forman una mezcla seca que se introduce en el hueco de una calandra, un hueco entre dos rodillos que giran en direcciones opuestas. El detalle crucial es que uno de los rodillos debe girar más rápido que el otro. Esto induce una fuerza de cizallamiento, que asegura que el aglutinante forme redes similares a hilos conocidas como fibrillas. "Imagínelo como una tela de araña que incrusta mecánicamente las partículas", dice Schumm. La presión y el movimiento forman una fina película en el rodillo que gira más rápido. A continuación, esta película se transfiere en un segundo hueco de la calandra a una lámina colectora de corriente. Esto permite revestir ambas caras simultáneamente sin un trabajo adicional significativo. En el último paso, la bobina resultante se corta al tamaño deseado y las piezas individuales se apilan según convenga para producir la célula de batería terminada.

Éxito gracias a la experiencia combinada en química e ingeniería de fabricación

Por lo tanto, DRYtraec® presenta claras ventajas ecológicas y económicas con respecto a los actuales procesos de recubrimiento de electrodos de baterías. La eliminación de los disolventes tóxicos y de las largas máquinas de secado, que consumen mucha energía, beneficia al medio ambiente. El nuevo proceso también acelera la producción y sólo requiere un tercio del espacio de los equipos de una solución convencional, lo que supone un ahorro de costes en varios sentidos. En opinión de Schumm, el éxito del proceso DRYtraec® se debe principalmente a la diversidad de conocimientos del equipo de investigación de Fraunhofer IWS. Los colegas con formación en química trabajaron en la mezcla óptima de polvos, pero los expertos en ingeniería de fabricación, por ejemplo, desarrollaron un equipo que evita que la película seca sea nunca autoportante, lo que garantiza su estabilidad.

Un amplio abanico de posibles aplicaciones

Los primeros prototipos de sistemas DRYtraec® se encargaron en el marco del proyecto de financiación "DryProTex". Este proyecto demostró que es posible fabricar electrodos de forma continua, independientemente del tipo de batería: "El abanico de posibles usos de la tecnología no se limita a una química celular concreta", señala Schumm. "Podría utilizarse tanto en pilas de iones de litio como en pilas de litio-azufre o de iones de sodio. Incluso estamos estudiando las baterías de estado sólido. Éstas serán cada vez más importantes en el futuro, pero los materiales no toleran el tratamiento químico en húmedo. Por ello, DRYtraec® nos permite ofrecer una solución muy prometedora a este problema".

La industria está mostrando mucho interés por el proceso. Actualmente se están manteniendo conversaciones con varios fabricantes de automóviles y celdas para planificar la construcción de varios sistemas piloto. Además de la fabricación de electrodos con DRYtraec®, los investigadores del Fraunhofer IWS participan en otros muchos proyectos de investigación para examinar toda la cadena del proceso de desarrollo de las pilas. Con ello, están desempeñando un papel clave en la configuración del futuro de la batería.

Nota: Este artículo ha sido traducido utilizando un sistema informático sin intervención humana. LUMITOS ofrece estas traducciones automáticas para presentar una gama más amplia de noticias de actualidad. Como este artículo ha sido traducido con traducción automática, es posible que contenga errores de vocabulario, sintaxis o gramática. El artículo original en Inglés se puede encontrar aquí.